金属切削加工作为现代制造业的核心工艺,正在经历一场静默的革命。微量润滑技术(Minimum Quantity Lubrication,简称MQL)正以颠覆传统的方式重塑着机械加工的生态格局。这项源于德国斯图加特大学的研究成果,如今已在全球高端制造领域引发连锁反应,其影响力早已超越技术革新本身,成为衡量制造企业可持续发展能力的重要标尺。

一、突破性技术重塑加工模式

在传统湿式润滑占据主导地位的半个世纪里,机械加工车间充斥着切削液刺鼻的气味。日本早稻田大学的研究数据显示,全球制造业每年消耗超过20亿升切削液,由此产生的污染治理费用高达120亿美元。MQL技术以0.03-0.3L/h的微量润滑剂消耗,实现了传统工艺的彻底革新。

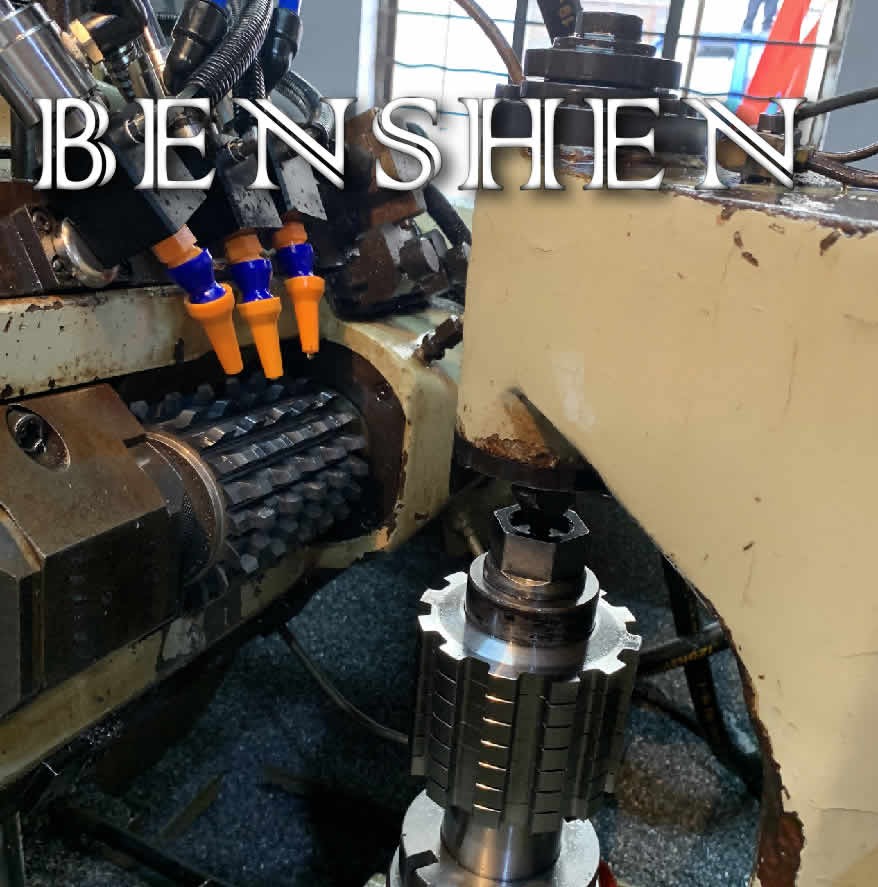

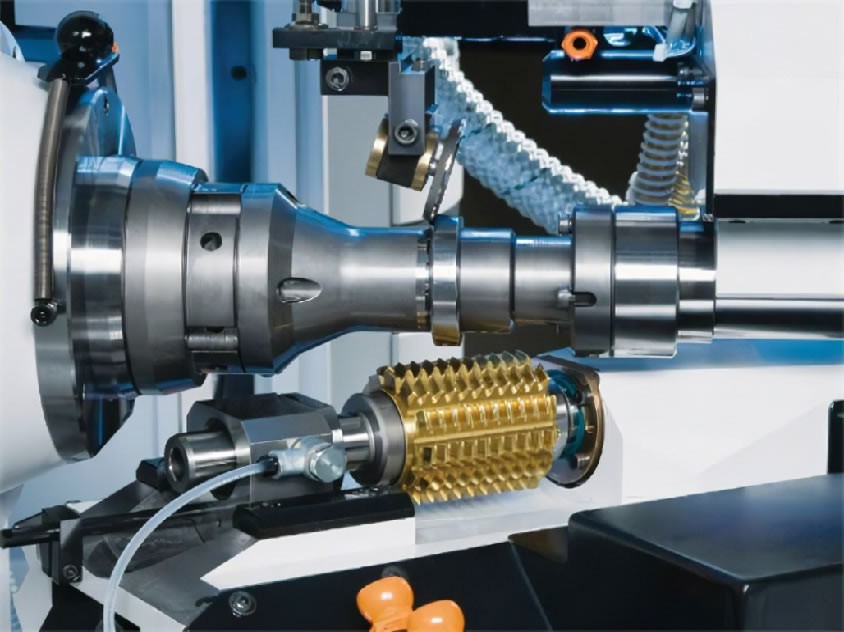

德国通快公司的五轴加工中心上,直径32毫米的硬质合金铣刀正以15000r/min的转速切削钛合金零件。液态润滑剂在压缩空气作用下雾化成5-50微米的颗粒,通过主轴内冷通道精准喷射到切削区域。这种类似微创手术的润滑方式,在刀尖形成仅有数十微米厚的分子保护层,将切削液用量降低了99.6%。

宝马汽车变速器壳体生产线搭载MQL系统后,单件加工成本下降28%,生产节拍提升19%的同时,刀具寿命延长了60%。更令人惊叹的是车间环境的变化——工人不再需要穿着防油靴作业,工件清洗工序被彻底取消,污水处理系统也变成了历史陈列品。

二、技术融合催生应用新场景

当MQL遇见智能控制,润滑过程开启全新时代。西门子840D数控系统与MQL装置的无缝对接,让润滑参数与加工参数实现动态调整。在大连光洋科技的全自动生产线上,振动传感器实时监测切削状态,根据刀具磨损程度自动调节润滑剂喷射频率,误差控制在±0.02秒级别。

航空航天领域的高强度合金加工是最严苛的试验场。波音787钛合金框架加工中,传统润滑根本无法控制的800℃切削高温,在MQL系统配合新型纳米陶瓷刀具作用下被驯服至560℃。润滑剂中的石墨烯微粒在高温下形成类金刚石碳膜,使刀具抗磨性提升3.2倍。

微电子领域的突破更显精妙。富士康手机中框加工线上,0.8毫米微型铣刀配合植物基环保润滑剂,将加工精度稳定在±0.005mm。这种可降解的芥酸甲酯润滑剂,在完成使命后能快速生物分解,彻底杜绝了电子元器件污染隐患。

三、产业升级带来的链式反应

绿色制造浪潮将MQL推向前台。欧盟REACH法规的实施,使含氯切削液面临全面禁用,中国企业出口欧盟的机械产品中,83%已强制采用MQL系统。2023年上海工博会显示,国产高端机床的MQL配置率已从五年前的12%跃升至67%。

成本重构推动产业洗牌。虽然MQL设备初期投资增加15-20%,但综合制造成本测算显示,三年期运营成本可降低42%。东莞一家模具企业引入MQL技术后,年削减环保处理费用380万元,因减少停机带来的产能提升创造附加价值1200余万元。

技术升级带动配套产业崛起。珠海格力精密刀具公司开发的MQL专用刀具,在刀体内部集成双层冷却通道,使润滑剂利用率提升至92%。这类创新产品已占据国内25%市场份额,并反向出口至德国、日本等传统制造强国。

站在工业4.0的门槛回望,MQL技术已不仅是制造工艺的改良,它正在重构整个生产价值链。当北京精雕的纳米级加工设备用MQL技术刻出微米级纹路时,我们看到的不仅是刀具与材料的博弈,更是人类工业文明对可持续发展的深刻回应。这场始于切削液用量削减的技术变革,终将引发制造业生态系统的全面进化,在精密与环保的天平上,找到属于这个时代的最优解。